Der große Vorteil unseres Materialkonzeptes ist die konsequente Anwendung eines flüssigen Materials im Vergleich mit den vorhandenen Restriktionen eines Pulvermaterialansatzes in der Fertigung von Reibbelägen. Hieraus lassen sich eine Reihe von anwendungstechnischen Vorteilen ableiten. Die durch den Binder erhaltene hohe Temperaturstabilität unterstützt die geforderten Hochtemperaturstabilitäten der zukünftigen Reibbeläge.

Wir zeigen Ihnen gerne auf, welche Einsparungspotentiale sich mit unserem LIQFRIC®-Prozess erzielen lassen.

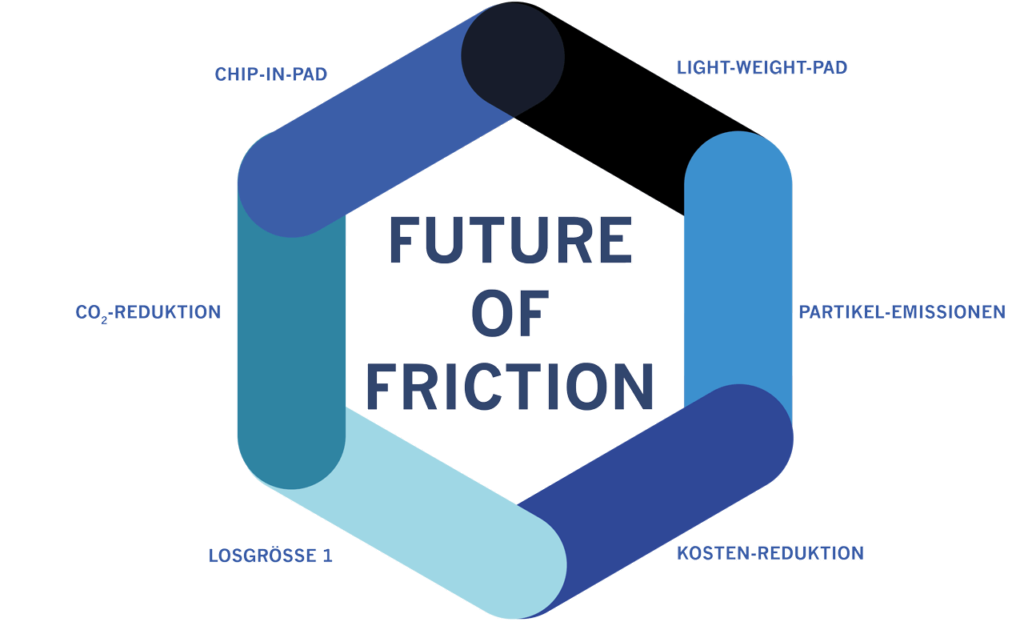

Die mittlere Dichte der LIQFRIC®-Reibmaterialien liegt zwischen 1,7 -1,9 g/cm³. Hierdurch ergibt sich für einen klassischen Belag mit Belagträgerplatte eine geometrieabhängige durchschnittliche Gewichtsersparnis von ca. 15%.

Wir versuchen diese Gewichtseinsparung weiter zu optimieren.

Wie wir mit einem unserer Projektpartner nachweisen konnten, beginnt der sprungartige Emissionsanstieg von Ultrafeinstaubpartikeln bei anorganischen Reibbelagmaterialien erst bei deutlich höheren Temperaturen als bei phenolharzgebundenen Materialien.

Dieses Phänomen wollen wir zukünftig weiter untersuchen, um auf dieser Basis weiteren Nutzen ziehen zu können.

Hierzu gibt es bei dem innovativen LIQFRIC®-Konzept mehrere Ansatzpunkte.

Zum einen wird der Einsatz von Energie für die Herstellung des Belages in der Großserie deutlich reduziert durch die Einsparung in der Pressenhydraulik, den Vernetzungstemperaturen und der Prozessauslegung.

Zum anderen bedingen die vorgelagerten Mischprozesse einen geringeren Aufwand, sodass in Summe geringere Fertigungskosten im eingeschwungenen Zustand anfallen.

.

Press-Werkzeuge zur Fertigung von Reibbelagmaterialien sowie deren schnelle Verfügbarkeit sind ein weiteres Thema bei dem unsere LIQFRIC®-Technologie Vorteile bieten kann. Durch den drucklosen Fertigungsprozess können wir für kleine Serien oder Prototypen auf die Herstellung komplexer stahlbasierender Werkzeuge weitgehend verzichten. Die Werkzeuge können alternativ im 3D-Druckverfahren oder aus entsprechenden Polymer-Blöcken gefertigt werden. Hierdurch können prototypische Reibbeläge und deren geometrische Variationen schnellstens verfügbar gemacht werden.

Vom DXF- oder CAD-File zum Werkzeug sind Sie nur einen Tastendruck entfernt.

Produktionstechnisch bedingte Prozesstemperaturen und deren Abfolge in der Belagherstellung bedingen einen hohen Bedarf an thermischer Energie für die Herstellung der Bremsbeläge. Allein das mehrfache Erwärmen und Abkühlen der Beläge in der Fertigung und ganz besonders der Rückenplatten aus Stahl bedingt einen hohen Energieeinsatz.

Durch die niedrigen Härte- und Prozesstemperaturen kann ca. 85% der derzeit notwendigen Prozessenergie bei phenolischgebundenen Bremsbelägen eingespart werden. Bei sintermetallischen Belägen verbessert sich dieser Wert ganz erheblich, da die Prozess-Temperaturen deutlich höher sind.

Für eine CO2 freie Produktion unterstützten wir mit LIQFRIC® das Baumpflanzprojekt KultURwald der Kulturininiative Windeck e.V.

Durch die in der Fertigung von Bremsbelägen auftretenden systemisch hohen Drücke war bis dato die Integration von Sensoren in die Reibbelagmatrix nicht möglich. Der Gussprozess von LIQFRIC® erlaubt die Integration und Ummantelung von Sensoren in der Reibbelagmatrix. Hierdurch wird die Zustandskontrolle und das statische und dynamische Verhalten von Bremsbelägen analysierbar. Auch die Überwachung des Belagverschleißes wird hiermit erstmalig im Sinne von präventiver Instandhaltung möglich. Eine Vielzahl von Sensoren ist integrierbar. Die drahtlose Kommunikation zwischen diesen Sensoren und der Außenwelt ist der nächste plausible Entwicklungsschritt in unserer Strategie, das Internet of Things (IoT) oder das Internet of Cars (IoC) zu ermöglichen.